Pó Magnético de Alto Desempenho

O pó magnético de pressão seca de ferro e estrôncio MGC é usado para fabricar ímãs de formação de pressão seca. Nosso rigoroso sistema de controle de qualidade garante a qualidade estável e confiável do pó magnético. As principais matérias-primas são óxido de ferro, carbonato de bário, carbonato de estrôncio, carbonato de cálcio e adicionam aditivos, derretendo formigas para obter os produtos necessários para diferentes clientes.

- MGC

- Cidade de Ma''anshan, Província de Anhui

- De acordo com a quantidade do pedido do cliente

- 10.000 toneladas/ano

- em formação

O pó magnético de pressão seca de ferro e estrôncio MGC é usado para fabricar ímãs de formação de pressão seca. Nosso rigoroso sistema de controle de qualidade garante a qualidade estável e confiável do pó magnético. As principais matérias-primas são óxido de ferro, carbonato de bário, carbonato de estrôncio, carbonato de cálcio e adicionam aditivos, derretendo formigas para obter os produtos necessários para diferentes clientes.

Como são fabricados os ferrites e quais são os processos de produção

1. Pesagem e mistura

As matérias-primas da ferrita incluem as principais matérias-primas, aditivos e fluxos Fe2O3, BaCO3, SrCO3 e CaCO3 são as principais matérias-primas da ferrita. O processo de pesagem precisa seguir rigorosamente a fórmula, caso contrário, as propriedades magnéticas ideais não podem ser obtidas. Após a pesagem das matérias-primas, elas são misturadas em equipamentos especiais. A uniformidade do ingrediente é baseada no processo de mistura. Existem muitos fatores que afetam a uniformidade dos componentes de uma mistura.

2. Granulação

Para garantir o bom andamento do processo de reação em fase sólida, a mistura precisa ser granulada antes da pré-sinterização. Durante o processo de granulação, a solução será pulverizada na mistura. O tamanho de partícula do material granulado tem um efeito sobre o tempo de queima.

3. Pré-sinterização

O objetivo da pré-sinterização é garantir totalmente a reação em fase sólida das matérias-primas. Após a pré-sinterização, a maior parte das matérias-primas será convertida em fase de ferrita. O processo de pré-sinterização também melhora a deformação, encolhimento e densidade. O pó pré-sinterizado pode ser usado como matéria-prima para ímãs sinterizados, ímãs colados e materiais absorvedores de onda. Agora, a maioria dos fabricantes de ferrite compra diretamente o pó pré-sinterizado.

4. Moinho de bolas

Nesta etapa, o material pré-sinterizado será pulverizado em um pó fino. O processo de britagem será concluído pelo equipamento do moinho de bolas. O meio de moagem é bolas de aço e água.

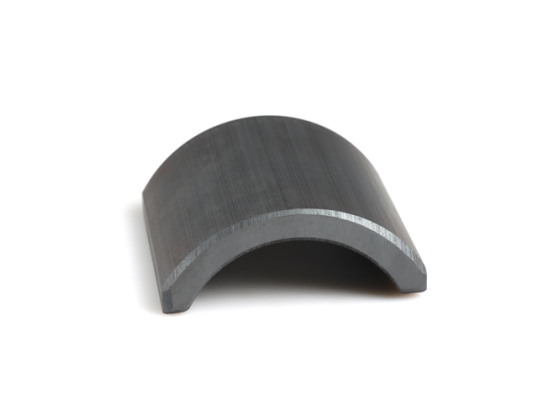

5. Formando

Com base nos métodos de classificação tradicionais, os ímãs de ferrite são divididos em duas categorias: isotrópicos e anisotrópicos. Os métodos de moldagem de ferrite também são divididos em dois tipos: método úmido e método seco. O processo de moldagem é altamente tecnicamente intensivo.

6. Sinterização

Como outros tipos de ímãs sinterizados, a etapa de sinterização também é muito importante para os ímãs de ferrite. Primeiro, o processo de sinterização afeta a microestrutura da ferrita, que por sua vez afeta as propriedades magnéticas da ferrita. Parâmetros de sinterização irracionais podem levar a rachaduras no ímã. , bolhas e deformações.

7. Usinagem

Os métodos de processamento de ímãs de ferrite incluem retificação, polimento, corte e perfuração. Vale ressaltar que, como a ferrita é um material isolante, os fabricantes de ímãs usarão rebolos durante a etapa de corte.